Rørbøjning er en bearbejdningsmetode, der kombinerer præcisionsarbejde og teknisk ekspertise til at omdanne simple rør til komplekse og funktionelle former. Uanset om det er at skabe rækværk, rør eller andre strukturelle elementer, er rørbøjning en uundværlig teknik i en række forskellige industrier. I denne omfattende guide vil vi udforske rørbukningens verden og give dig et indblik i dens betydning og anvendelser. Vi vil gennemgå det grundlæggende i processen, de forskellige værktøjer og maskiner, der anvendes, samt de vigtigste faktorer at overveje for at opnå optimale bukkeresultater.

Trækbukning

Den vanligaste metoden för rörbockning idag är dragbockning. Det ger operatören full kontroll över bockning, varför dragbockning också är den mest exakta bockningsmetoden. Genom att använda dragbockning kan högkvalitativa böjar produceras gång på gång – även med tunnväggiga rör och en mycket liten bockningsradie (även under 1xØ).

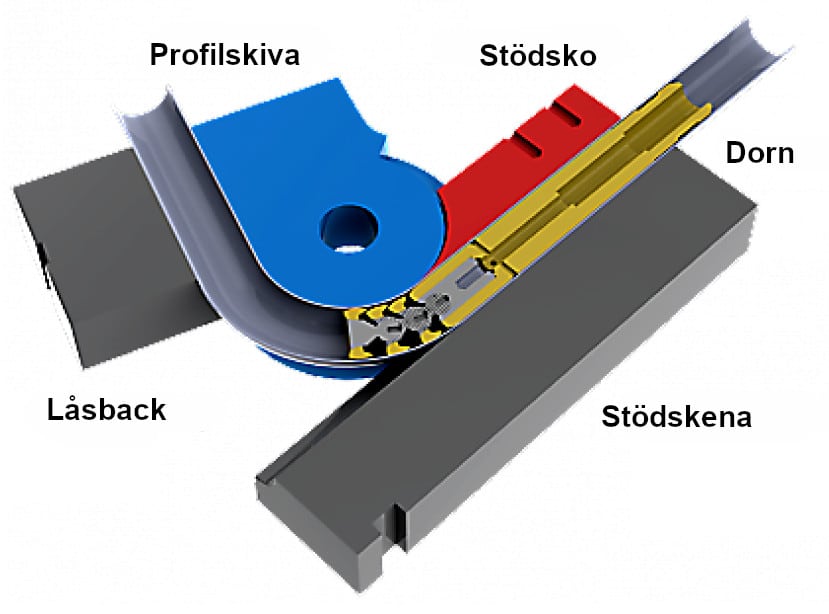

Bukning af rør med en rørbukkemaskine. Rørbukning Symaskinedele: profilplade, støttesko, dorn, støtteskinne og låsekæbe.

Trækbøjning er den mest komplekse form for bukning og kræver det rigtige værktøj at udføre. Røret fastholdes af låsekæben og profilskiven og drejes rundt om profilskiven. En dorn inde i røret og en støtteskinne på ydersiden af røret – evt. suppleret med en støttesko – gør det muligt at bøje røret uden deformiteter, såsom rynker og/eller fladning. Grundværktøjssættet er derfor en profilplade, låsekæbe og støtteskinne, suppleret med dorn og støttesko afhængigt af forskellige forhold.

Materialeforhold under bøjning

Enkelt sagt kan bøjning beskrives som en teknisk proces, der ved hjælp af et sæt værktøjer manipulerer formen på et rør.

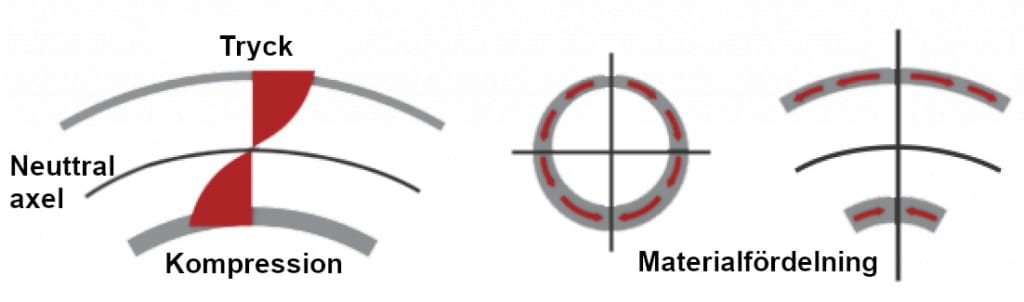

Trækkraften på bøjningen gør, at rørets ydervæg bliver tyndere, mens trykkraften på rørets indervæg får det til at blive tykkere med risiko for rynker. Mellem disse lag er der et såkaldt neutralt lag (aksel), hvor kræfterne forbliver neutrale.

Forholdet mellem materiale og tryk ved rørbøjning.

En permanent bøjning opstår, når trækkraften overstiger materialets flydespænding. Samtidig må denne kraft ikke overstige materialets brudstyrke (dette hænger også sammen med materialets strækning).

Fordelingen af kræfter og positionen af den neutrale linje afhænger af mange faktorer. Nogle af disse faktorer inkluderer: dimensioner og materialer af røret og maskinen og dens værktøjsopsætning. Fordelingen af kræfter har en væsentlig indflydelse på profilen, der bøjes. At bøje et profil med et åbent hulrum, såsom et rør, er meget mere kompliceret end at bøje fast materiale eller plader, da der er mange flere mulige defekter, der opstår ved fordelingen af kræfter omkring bøjningen.

Grundlæggende bøjningsparametre

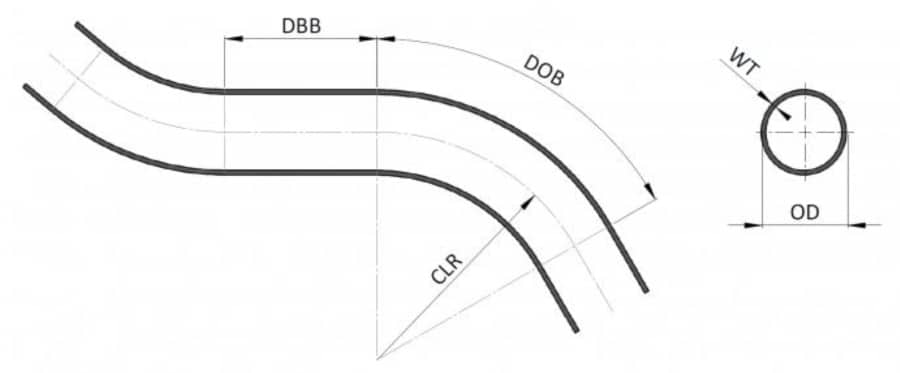

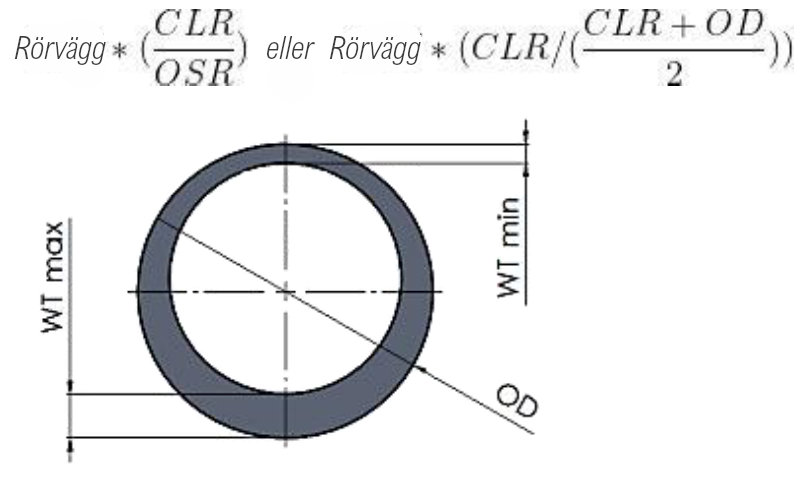

OD – (outside diameter of tube) rørets ydre diameter.

WT – (wall thickness of tube) rørets vægtykkelse.

CLR – (center line radius) bøjningsradius til rørets midterlinje.

Parametre for rørbukning til valg af det rigtige bukkeværktøj.

Ud fra en række parametre kan vi vurdere sværhedsgraden af bøjningen og foreslå det bedste sæt værktøjer til en given opgave.

Vægfaktoren (WF) – den relative tykkelse af væggen. Dette er forholdet mellem den ydre diameter og tykkelsen af rørvæggene. Den beregnede værdi afgør så, om der er tale om et tyndvægget eller tykvægget rør. Generelt kan man sige, at rør med relativ WT under 10 betragtes som tykvæggede rør, og omvendt anses røret med en relativ WT højere end 40 for tyndvæggede.

Vægfaktor (WF) = ydre diameter OD / (delt med) vægtykkelse WT.

”D” af bøjning – den relative bøjningsradius. Denne parameter bestemmer karakteren af kurven, og om det er en kurve med stor radius eller en kurve med lille radius. Bøjning ”D” = centerlinjeradius CLR / (delt med) rørets ydre diameter OD.

Vanskeligheden ved at bøje et rør afhænger af begge parametre på samme tid.

Andre parametre, der er direkte relateret til formen og bøjningen, påvirker også bøjningens sværhedsgrad og valget af passende værktøjer.

DOB (Degree Of Bend) – bøjningsvinklen mellem lige rørsektioner.

DBB (Distance Between Bend) – afstanden mellem to kurver.

For mere komplekse rørstrækninger, der indeholder mange bøjninger i forskellige planer, kan vi bruge X,Y,Z-koordinaterne for rørene med centerlinjeradius (CLR) til blot at definere de parametre, der anvendes ovenfor for alle bøjninger.

Mekaniske egenskaber

Mekaniske egenskaber ved rør såsom trækstyrke og flydespænding er vigtige for at bestemme, om en bukkemaskine er i stand til at bukke et rør.

Udspænding af materialet

For selve bøjningen har materialeforlængelse en meget vigtig rolle at spille. Kort fortalt handler det om, hvor meget materialet kan manipuleres (bøjes), før det ødelægges. Materialets forlængelse opsamles under de grundlæggende trækprøver og skal angives i procent. Jo højere værdi, jo bedre bøjningsegenskaber.

Beregningen for at bestemme længden af rørene.

Beregning af rørenes længde og mekaniske egenskaber.

Kemisk sammensætning

Den kemiske sammensætning af rørene påvirker også valget af visse forhold såsom friktion, slid eller smøring.

Hvordan rørene er lavet

Hvordan rørene fremstilles, bestemmer ikke kun rørets nøjagtighed, men også værktøjets design og svejsningernes størrelse og form. Dette har en væsentlig indflydelse på trykfordeling og bøjning. Placer derfor svejsningen i neutrale positioner, hvor trykket har en tendens til nul, så svejsningen ikke påvirkes af tryk eller spænding.

Generelle problemer med rørbøjning

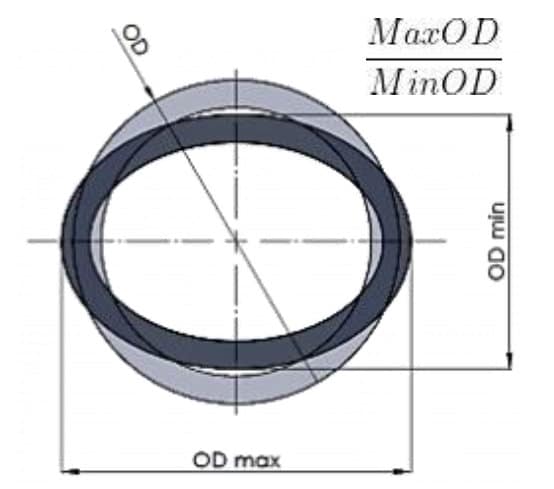

Påvirkning af rørtværsnittet

Affladning af rørtværsnittet er forårsaget af fordelingskræfterne gennem bøjningen og kan reduceres meget ved at bruge en passende indvendig indsats (dorn) og indstille den korrekt.

Udfladning af rør kan beregnes ved at beregne ovalitetskoefficienten:

Model til beregning af ovalitetskoefficienten.

Foldes på indersiden af bøjningen

Det er her væggenes stabilitet går tabt ved bøjningens indre radius. Dette skyldes trykkræfter, der opstår under bøjning. Reduktion eller begrænsning af rynkning kan opnås ved korrekt justering af dorn og støtteskinne – evt. også støttesko.

Bøjningens indre radius ved bøjning af rør.

Reduktionen af ydervæggen

Udtyndingen af væggene på ydersiden af bøjningsradius sker naturligt, når røret bøjes. Det kan dog minimeres markant ved at vælge det rigtige værktøj og sætte det korrekt op.

Det er meget effektivt at mindske udtyndingen af væggene med en såkaldt ”Booster”, som i bund og grund blot er et ekstra tryk, der skubber røret i retning af bøjningen og mindsker reduktionen af rørets ydervæg.

Der er mange andre faktorer, der kan få væggene til at tynde ud under en bøjning. Følgende parametre for rørbøjning er afgørende: OD, CLR og WT, men der er også en væsentlig indflydelse af røret fra værktøjerne og hvordan de er sat op. Materialerne i røret og det anvendte udstyr bør også overvejes.

Beregningen af tykkelsen af væggene i bøjningens ydre radius afhænger af mange forhold. Grundlæggende er de alle blot teoretiske og ignorerer ydre påvirkninger. Et eksempel på en beregning er vist her:

Model for beregning af rørets vægtykkelse i bøjningens ydre radius.

Tilbagespring ved bøjning

Et almindeligt problem er ændringen i bøjningsradius og ændringen i bøjningsvinklen efter afslutningen af en bøjning på grund af rørets elasticitet og dermed tilbagespring.

Det er nødvendigt at skelne vinkeltilbagespring fra radiusstigning.

Forskellen mellem radiusstigning og vinkeltilbagespring ved bøjning af rør.

Vinkel rebound

Røret springer et par grader tilbage i bøjningsretningen, når det frigøres fra værktøjet. Det betyder, at det er nødvendigt at bøje til en større vinkel (flere grader) end det teoretisk er nødvendigt – såkaldt overbøjning. Den virkelige defekt i rebound er, at røret deformeres, efter at det studser tilbage.

Radial vækst

Desuden vil bøjningsradius vokse i forhold til værktøjsradius som følge af fjederfejlen. En væsentlig stigning vil primært forekomme i bøjninger med relativt store radier (”D af bøjning > 4”) og ved bøjning af utroligt stive materialer. I disse tilfælde er det nødvendigt at reducere værktøjets radius for at opnå den ønskede form efter bøjning.

Almindelige årsager til uønskede bøjningsresultater

Nedenfor er nogle af de mest almindelige årsager til, at bøjningsresultater ikke lever op til forventningerne, og hvordan man undgår dem. For en visuel præsentation af almindelige bøjningsfejl og hvordan man undgår dem, se vores dokument: ”Almindelige bøjningsfejl og rettelser”.

Under bøjningsprocessen kan der opstå en lang række defekter og problemer. I de fleste tilfælde er defekterne forårsaget af en af følgende faktorer:

1) Operatørfejl er den primære årsag til defekter

En almindelig operatørfejl er at bruge for meget tryk på støtteskinnen, hvilket resulterer i, at støtteskoen bliver skubbet ud og forårsager flere rynker. Hvis du fortsætter med at øge trykket, kan det få spindlen til at revne. Øget tryk er ikke altid løsningen. Faktisk kan en unødvendig trykstigning føre til hurtigere slid på værktøjerne og øget belastning af maskinen.

2) Brug af et beskadiget bukkeværktøj

Et rørbøjningsværktøj er kun så stærkt som dets svageste led. Et værktøjssæt, der indeholder ødelagte eller beskadigede dele, vil ikke producere kvalitetsbøjninger med optimal levetid. Bøjning med et beskadiget værktøj vil resultere i øget spild og en kraftig reduktion af levetiden for de øvrige værktøjer i sættet. Hvis operatøren for eksempel bruger en slidt dorn eller støttesko, vil dette føre til øget slid på låsekæben og den støtteskinne. Operatøren skal sikre, at alle dele af værktøjet vedligeholdes.

3) Brug af det forkerte værktøj til jobbet

Nogle værktøjer vil udføre visse job bedre end andre værktøjer. For eksempel vil brug af en dorn, der er for lille til et rør, eller en meget slidt dorn, forårsage bølger og rynker i bøjningen. Disse bølger vil sandsynligvis beskadige glideskoen.

4) Dårligt materialevalg til værktøjerne

Værktøjernes materiale i forhold til de rør, de skal bukke, spiller også en afgørende rolle for vellykket bukning. Dette er især vigtigt, når du skal vælge materialer til dine dorne og glidesko. Se kapitlet ”Rørenes materiale og kvalitet”

5) Forkert værktøjsindstilling

Selvom den korrekte størrelse og materiale er valgt til dit værktøj, og de er ubeskadigede, kan der stadig opstå fejl, hvis de ikke er indstillet korrekt. Værktøjet skal være korrekt installeret på maskinen for at undgå fejl. Se kapitlet ”Grundlæggende værktøjsopsætning” for yderligere hjælp.

6) Andre årsager og oplysninger

Selvfølgelig er der mange andre faktorer, der kan bidrage til en dårlig bøjning, men listen ovenfor omfatter nogle af de mest almindelige årsager.

Valg af det rigtige bukkeværktøj

For at sikre, at en bøjning altid bliver så flot som muligt, er det vigtigt at vælge det rigtige sæt værktøj til opgaven og bruge dem efter hensigten. Det rigtige valg fører til bøjning med høj nøjagtighed og undgår dermed store problemer eller defekter. Brug af dårligt eller uegnet værktøj fører til defekter og problemer og kan påvirke bøjningens funktionalitet.

De grundlæggende inputparametre for at vælge det bedste værktøj er detaljerne om de dele, der skal bøjes, og værktøjerne.

Med hensyn til røret, der skal bukkes, omfatter de grundlæggende inputparametre rørets geometriske parametre, nemlig OD (rørdiameter), WT (rørvægtykkelse), CLR (centerlinjeradius), DOB (bøjningsvinkel) og XYZ (parametriske værter).

Set fra maskinernes perspektiv afhænger det af den givne maskines funktioner – om det er en enkelt- eller flerstablet maskine, og mulighederne for at forbinde individuelle værktøjer. Bukkemaskinens alder og tekniske tilstand kan også påvirke værktøjets design og dets pris.

Målet og typen af produktion har også en væsentlig indflydelse på de fremtidige værktøjer ud fra et perspektiv af nøjagtighed, stivhed, funktionalitet, udskiftelighed og andre nødvendige egenskaber. Alle disse funktioner er vigtige for værktøjssættets design og har en mærkbar effekt på den endelige pris.

Af disse grunde er det vigtigt at overveje, om værktøjerne er beregnet til serieproduktion eller engangsproduktion ved valg af værktøjer. Det er også vigtigt at bestemme, hvilken anvendelse den er beregnet til. For eksempel, til at bukke tykvæggede rør rundt om en stor radius, kan du bruge standardværktøjer. På den anden side, hvis du skal bukke tyndvæggede rør rundt om en meget lille radius til flyindustrien, har du brug for meget præcise værktøjer. Disse værktøjer vil have specielle modifikationer såsom INTERLOCK eller LIP.

Udvalg af dorn og glidesko

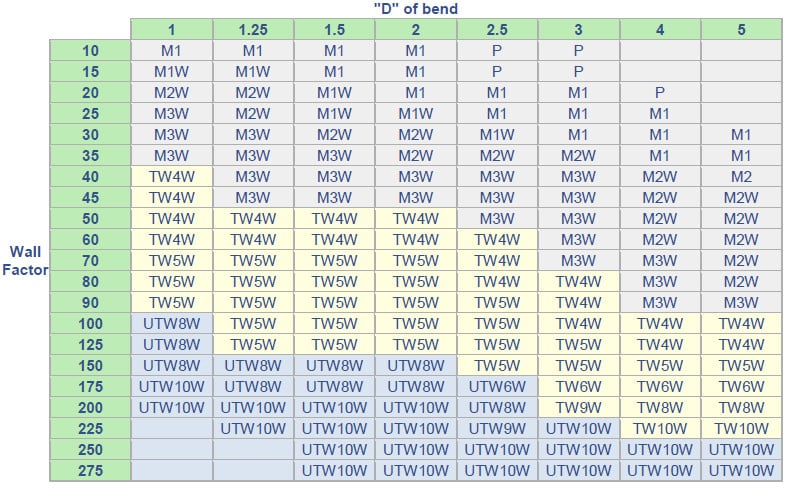

Tabellen nedenfor er en grundlæggende vejledning til bestemmelse af dorntype, muligt antal kugler og glidesko.

Oversigt over valg af dorn og støttesko afhængigt af Wall Factor og ”D” af Bend.

- P = Almindelig dorn

- M = Kugledorn med standardkugler

- TW = Kuldorn med tättslutande kulor

- UTW = Kugledorn med meget stramme kugler

- # = Antal kugler/skiver på dornen

- W = Støttesko påkrævet

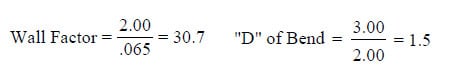

Eksempel 1: Bukkerør 2,0″ x 0,065″ med CLR=3,0″.

Hvor række ”30” og kolonne ”1.5” mødes, står der M2W, hvilket betyder, at en dorn med 2 kugler og glidesko anbefales.

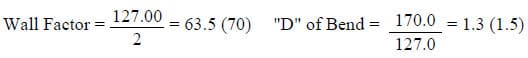

Eksempel 2: Bukning af rør Ø 127 x 2 mm med CLR=170 mm.

Hvor række ”50” og kolonne ”1.5” mødes, står der TW4W, hvilket betyder, at en dorn med 4 tætsiddende kugler og glidesko anbefales.